Пуансоны и матрицы — область применения и требования к производству

Пуансоны и матрицы являются ключевыми компонентами литьевых форм для производства пластиковых и металлоизделий методом литья под давлением и частично прессования. Их высокая точность и качество изготовления имеют решающее значение для обеспечения повторяемости технологического процесса и требуемого качества готовой продукции.

Содержание статьи

Что представляют из себя пуансоны и матрицы

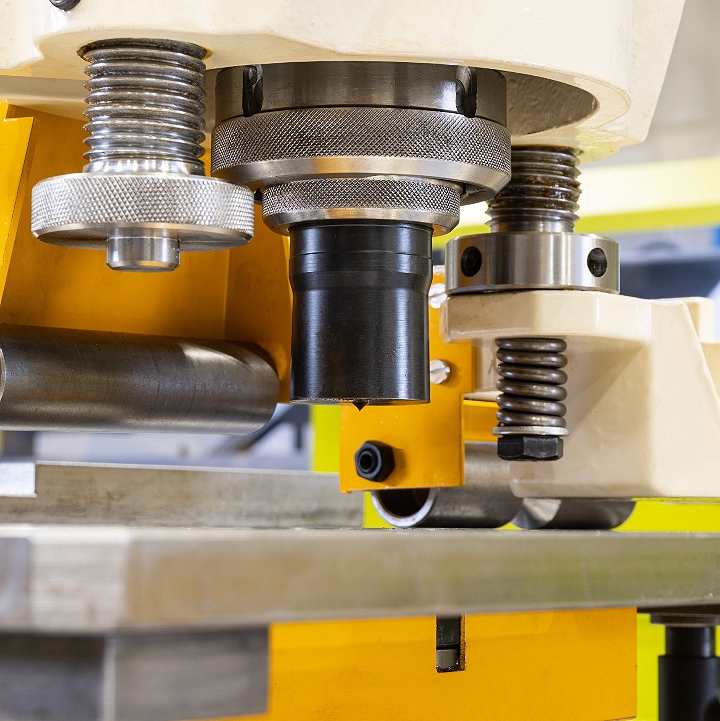

Пуансоны представляют собой твердосплавные стержни, на торце которых вытравлена формующая поверхность негативного профиля будущего изделия. В свою очередь матрицы — это полости в литьевой форме, сопрягающиеся с пуансоном и формирующие обратную сторону изделия.

Критическими параметрами пуансонов и матриц являются размерная точность негативного профиля, качество обработанной поверхности и прочность материала для выдерживания высоких нагрузок при литье. Типичными материалами являются инструментальные стали и твердые сплавы.

При промышленном изготовлении как пуансонов, так и матриц используются не только операции токарной обработки, но и фрезерование, а так же электроэрозионная и лазерная обработка. Нередко окончательная доводка формующих поверхностей выполняется шлифованием и полированием, что предаёт безупречность конечному изделию и его функционалу.

Точность процесс изготовления и доводки пуансонов и матриц в свою очередь напрямую определяет размерную и геометрическую точность готовых изделий, а качество обработанной поверхности влияет на качество их поверхности.

Где используются пуансоны и матрицы

Пуансоны и матрицы значительно распространены в абсолютно разных промышленных направлениях. Они просто необходимы для изготовления разнообразных изделий методами литья под давлением, штамповки, вытяжки и других операций объемной формообразующей обработки материалов.

Область применения:

- Литье пластмасс. Пуансоны и матрицы являются обязательными элементами литьевых форм для изготовления пластиковых изделий методом литья под давлением. Они формируют внутреннюю и внешнюю геометрию отливаемых деталей.

- Штамповка металлов. В листовой штамповке пуансоны используются для пробивки отверстий, рельефов, вытяжки из листового металла. Матрицы формируют полости для получения требуемого профиля детали.

- Формование резины и композитов. При прессовании и литье резины, реактопластов пуансоны и матрицы формируют внутреннюю и внешнюю геометрию изделий.

- Чеканка монет и медалей. Пуансон с рельефным рисунком выдавливает изображение на поверхности, а матрица формирует оборотную сторону.

Высокая точность изготовления пуансонов и матриц обеспечивает требуемое качество поверхности и геометрических параметров изделий, а необходимая прочность материалов позволяет выдерживать экстремальные нагрузки при обработке

В чём заключается процесс производства матриц и пуансонов

Каждый кто сталкивался по роду деятельности с производством пуансонов и матриц для литьевых форм подтвердит, что он является особо сложным процессом, требующим высокой точности и соблюдения технологического процесса.

Технические подробности процесса

Сам процесс изготовления матриц и пуансонов как правило начинается с создания 3D-модели детали в САПР-системе с учетом всех требований к геометрии и точности и только затем эта модель преобразуется в управляющую программу для станков с ЧПУ.

Обработка пуансонов и матриц выполняется с использованием фрезерных станков особой точности, а так же электроэрозионных и новейших токарных станках с ЧПУ. Для получения требуемых формы, размеров и качества поверхности применяются различные стратегии резания, инструмент и режимы обработки.

В процессе производства необходимо учитывать, что именно выбор материала является решающим фактором. Наряду с инструментальными сталями распространены быстрорежущие стали, твердые сплавы, медь, графит и другие материалы в зависимости от требований к стойкости и износостойкости. Понятно, что без точности и скрупулезности и соблюдения технологического процесса получить на выходе что-то дельное не получится. Однако при использовании в процессе некачественного или просто не подходящего материала итоговый результат будет аналогичным.

После механической обработки обязательно проводится комплексный контроль качества с использованием специальной измерительной техники, оптических и во многих случаях лазерных сканеров. Особое внимание при этом конечно уделяется точности размеров, геометрии, шероховатости и возможному наличию каких-либо дефектов поверхности.

Как уже понятно, завершающим этапом производственного процесса является доводка и полирование формующих поверхностей пуансонов и матриц для достижения заданной чистоты и качества поверхности изделий.

Именно такой подход к процессу производства обеспечивает качество конечного изделия и даёт возможность его многократного использования без видимой потери первоначальных параметров и свойств.